Hydraulik (Technik)

Hydraulik ist in der Technik die Verwendung von Flüssigkeit zur Kraftübertragung.

Inhaltsverzeichnis |

Prinzip

Durch das Einleiten von unter Druck stehender Flüssigkeit in Zylinder werden die darin befindlichen Kolben und Kolbenstangen in lineare Bewegung versetzt, die für Arbeitsvorgänge und zum Antrieb von Maschinen ausgenutzt wird. Auch rotierende Antriebe können durch Flüssigkeitsdruck realisiert werden, etwa mit dem Hydraulikmotor.

Hydraulische Systeme ähneln prinzipiell den Antrieben der Pneumatik, bei der Druckluft zur Kraft- und zur Signalübertragung verwendet wird, hat aber davon abweichende Eigenschaften. So wird in der Hydraulik immer ein geschlossener Kreis benötigt (Hin- und Rücklauf), während in der Pneumatik die Abluft - meist über einen Schalldämpfer - in die Umgebung abgeblasen wird. Gegenüber der Pneumatik hat die Hydraulik den Vorteil, dass wesentlich höhere Kräfte übertragen werden können und sehr gleichförmige und exakte Fahrbewegungen möglich sind, da die Verdichtung der Hydraulik-Flüssigkeit so gering ist, dass sie bei technischen Anwendungen kaum beeinträchtigend wirkt.

Der Hauptvorteil dieser Antriebe, liegt in der aufgelösten Bauweise. Als Verbindung zwischen Motor und Pumpe dienen Rohr- und Schlauchleitungen, die weitgehend frei verlegbar sind. Bei mechanischen Antrieben hingegen ist es notwendig, eine direkte Verbindung zwischen Motor und Getriebe und weiter zu Differential über z.B. eine Kardanwelle oder eine Kette herzustellen. Daher ist dort die Position des Getriebes durch die Position des Motors weitgehend festgelegt.

Der Nachteil der hydraulischen Antriebe liegt in ihrem geringen Wirkungsgrad, der zu einem relativ hohen Energie- bzw. Kraftstoffverbrauch führt. Während ein mechanischer Antrieb einen Wirkungsgrad zwischen Motor und den Rädern von ca. 85% hat, liegt ein hydraulischer Antrieb im Extremfall nur bei ca. 30% - von 100 kW Motorleistung kommen nur 30 kW an den Rädern an.

Anwendungen

Wegen ihrer spezifischen Vor- und Nachteile werden Hydraulik-Antriebe häufig bei mobilen Arbeitsmaschinen wie Baumaschinen oder Landmaschinen verwendet. Hier erfolgt das Heben und Senken von Lasten (Gabelstapler, Bagger, Aufzüge, Fahrzeugkrane etc.) vor allem durch linear bewegliche Hydraulikzylinder

Fahrzeuge werden dagegen oft mit rotierenden hydraulischen Getrieben bzw. Flüssigkeitswandlern angetrieben, beispielsweise mit so genannten Schrägachsen- und Schrägscheibenmaschinen, mit denen hohe Leistungen übertragen werden können. Das Besondere daran ist, daß die Hydraulikgetriebe die Bewegung eines unflexibel bzw. mit festgelegter Drehzahl arbeitenden Motors flexibler an die Betriebsbedingungen anpassen können, wie vor allem bei Diesellokomotiven.

Mit der hydraulischen Presse kann mit geringer körperlicher Kraft eine große Kraftwirkung erzielt werden. Durch manuelles pumpen am Pumpkolben (2) eines Kfz-Wagenheber kann am Presskolben (3) eine tonnenschwere Last gehoben werden.

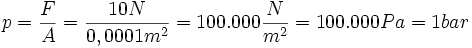

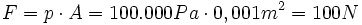

Funktinonsbeschreibung: Wird der Pumpkolben (2) nach unten gedrückt, schließt das Ventil (4) und das Ventil (5) öffnet, damit strömt Hydrauliköl in den Presszylinder. Der Presskolben (3) hebt sich. Wird der Pumpkolben nach oben bewegt, öffnet das Ventil (4) und das Ventil (5) schließt. Dadurch kann aus dem Vorratsbehälter (1) Hydrauliköl nachfließen. Wirkt auf den Pumpkolben mit einer Fläche von 1 cm² eine Kraft von 10 N, entspricht das einem Druck von

Weil der Druck in einer Flüssigkeit an jeder Stelle gleich ist, wirkt auch auf jeden cm² im Presskolben der selbe Druck von 1 bar. Hat der Presskolben eine Fläche von 10 cm² wirkt auf ihn ein Druck von

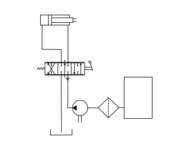

Steuerungen

Eine zeitlang wurden auch hydraulische Logiken verwendet. Dabei existierten auch Schaltelemente die wie Transistoren und Dioden arbeiteten und wie eine elektronische Steuerung Arbeitsabläufe kontrollieren konnten.

Häufiger wurden jedoch analoge Hydraulikrechner verwendet, die abhängig von Eingabesignalen (Druck, Drehzahl, Temperatur) Steuerungsaufgaben und Regelaufgaben lösten. Im Grossserieneinsatz wurden diese Steuerungen bis Mitte der 1990er Jahre in Automatikgetrieben verwendet.